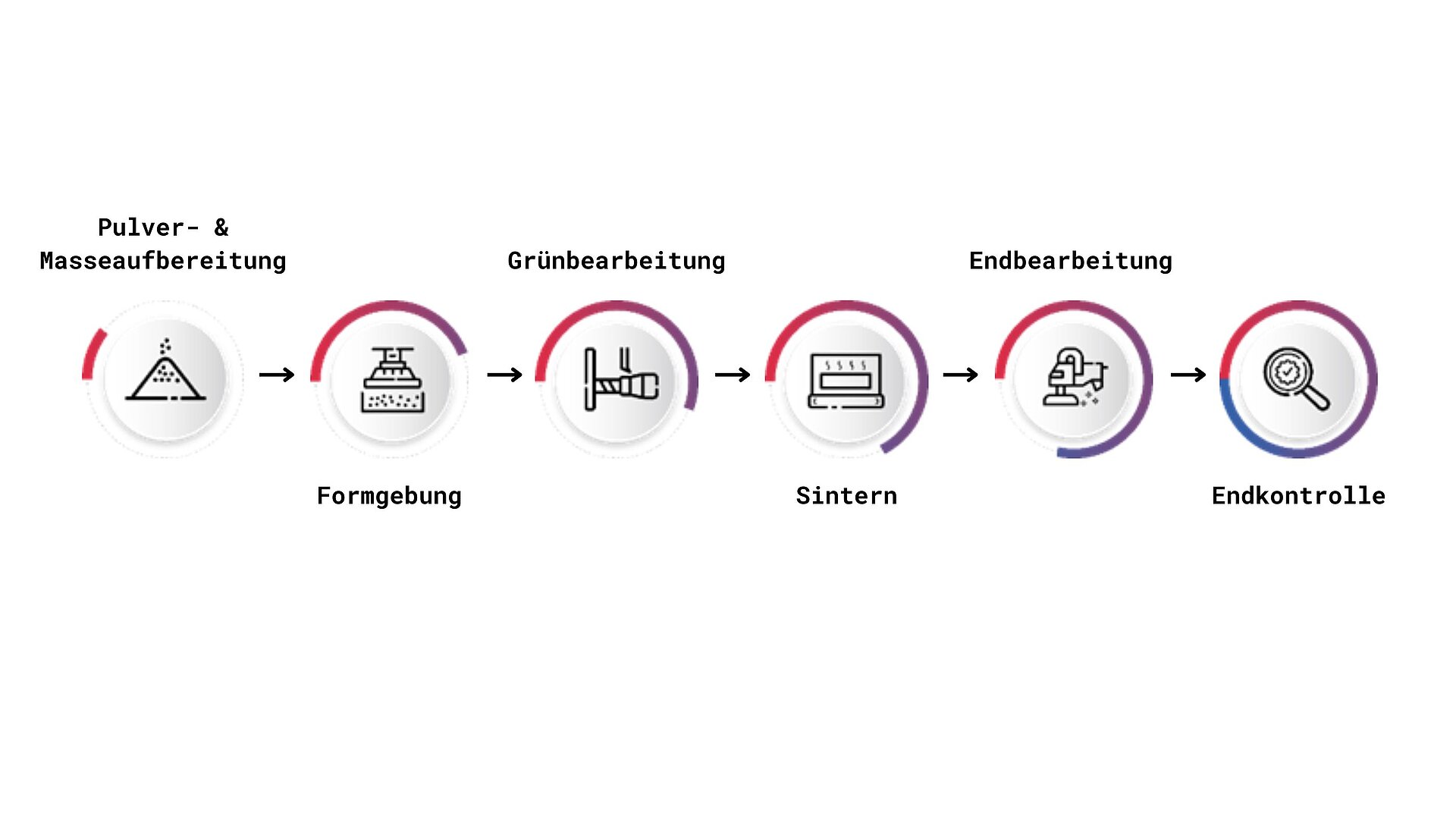

Herstellungsprozess von Hochleistungskeramik

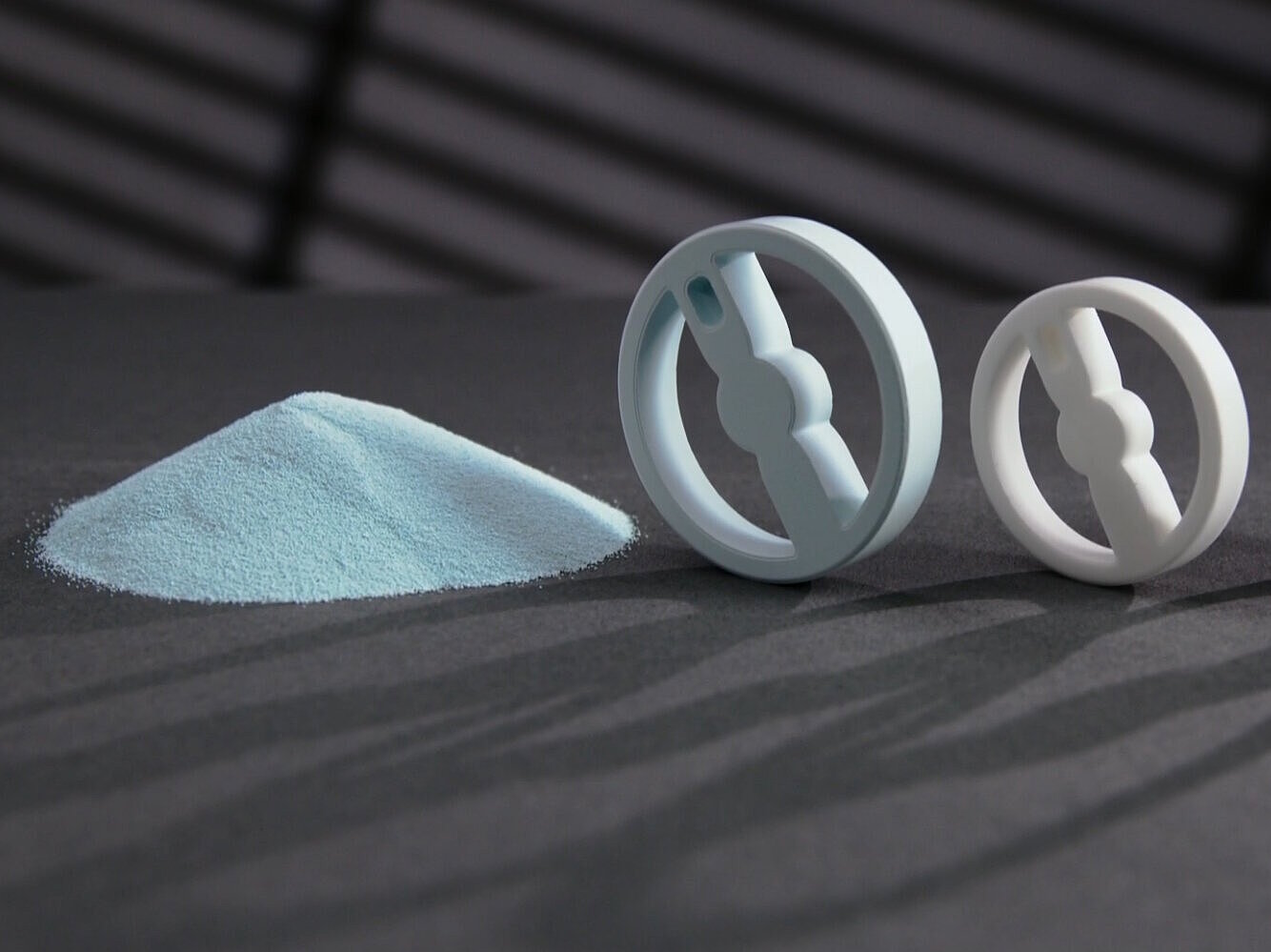

Die Herstellung von Hochleistungskeramik beginnt mit der Auswahl und Aufbereitung der Rohstoffe. Diese keramischen Massen werden zu Formteilen gepresst oder durch andere Verfahren wie Extrusion, Spritzguss, Gießen oder 3D-Druck geformt. Nach der Grünbearbeitung sowie der mechanischen Bearbeitung des keramischen Rohlings, werden diese Rohlinge entbindert. Abhängig von den Sinterbedingungen (in erster Linie von der Atmosphäre) kann das Entbindern Teil des Sinterns sein oder wie bei Aluminiumnitrid als separater Schritt zuvor erfolgen. Schließlich erfolgt eben jenes Sintern. Hierbei wird das Material bei hohen Temperaturen verdichtet und verfestigt, wodurch es die finalen Eigenschaften erhält. Zuletzt werden die Bauteile durch Schleifen, Polieren oder andere Nachbearbeitungsschritte präzise bearbeitet.

Entdecken Sie den faszinierenden Herstellungsprozess von Technischer Keramik Schritt für Schritt - oder lehnen Sie sich zurück und lernen Sie in unserem Erklärfilm den gesamten Ablauf im Detail kennen.

1 Pulver- & Masseaufbereitung

- Rohstoffauswahl

- Aufbereitung: Zugabe von Additiven | Mahlung | Mischung | Granulierung | Trocknung

Bei der Pulver- & Masseaufbereitung werden pulverförmige Ausgangsstoffe sowie organische und anorganische Additive gemischt und für das folgende Formgebungsverfahren aufbereitet. Dabei kann beispielsweise durch eine Mahlung gezielt Einfluss auf die späteren Eigenschaften der Keramik genommen werden.

2 Formgebung

- Pressen: Isostatisches Pressen | Axiales Pressen

- Spritzguss

- Extrusion

- Gießen: Foliengießen | Schlickergießen

- 3D Druck

Die Formgebung der keramischen Masse in die gewünschte Geometrie erfolgt durch Verfahren wie Pressen, Gießen oder Strangpressen. Dabei wird das Material soweit verfestigt, dass zwischen den Partikeln eine geringe Haftung entsteht und das Bauteil weiterverarbeitet werden kann.

3 Grünbearbeitung

- Mechanische Bearbeitung: Fräsen | Drehen | Bohren

- Lasern

- Stanzen von Folien

- Ablängen von Extrudaten

Unter Grünbearbeitung versteht man die mechanische Bearbeitung des keramischen Rohlings im noch ungebrannten, sogenannten "grünen" Zustand. In diesem Stadium lässt sich das Material aufgrund der geringen Festigkeit relativ einfach und kostengünstig bearbeiten. Es kommen unter anderem Verfahren wie Schleifen, Fräsen, Lasern, Stanzen oder Bohren zum Einsatz.

4 Sintern

- Sinterverfahren: Drucklos | mit Druck

- Sinterprozess: kontinuierlich | diskontinuierlich

- Atmosphären: Luft | Schutzgas | Vakuum

- Sintertemperaturen

Beim Sintern wird der Werkstoff bei hohen Temperaturen unterhalb des Schmelzpunktes verdichtet und verfestigt - es entsteht eine keramische Bindung. Dabei verbinden sich die Partikel zu einem festen Gefüge, wodurch die final gewünschten Eigenschaften erreicht werden. Je nach Material kommen dabei unterschiedliche Prozesse und Öfen zum Einsatz, die sich hinsichtlich Temperatur, Brenndauer und Atmosphäre unterscheiden. Abhängig von den Sinterbedingungen (vor allem der Atmosphäre) kann das Entbindern Teil des Sinterns sein oder wie z.B. bei Aluminiumnitrid als separater Schritt zuvor erfolgen.

5 Endbearbeitung

- Schleifen

- Läppen

- Polieren

- Lasern

Die Endbearbeitung erfolgt nur bei besonders hohen Anforderungen, denn aufgrund der hohen Festigkeit des Materials ist die Bearbeitung nach dem Sintern mit deutlich höherem Aufwand verbunden. Die Endbearbeitung umfasst präzise mechanische Bearbeitungsschritte wie Schleifen, Polieren und Bohren, um enge Toleranzen und glatte Oberflächen zu erzielen.

6 Endkontrolle

Die Endkontrolle umfasst die Prüfung der fertigen Keramikteile auf Maßhaltigkeit, Oberflächenqualität und mögliche Fehler wie Risse oder ggfls. ungewollte Porosität.

Diese Kontrolle erfolgt in der Regel durch Sichtprüfungen, Messungen und in einigen Fällen durch zerstörungsfreie Prüfmethoden, um sicherzustellen, dass die Produkte den vorgegebenen Spezifikationen entsprechen.