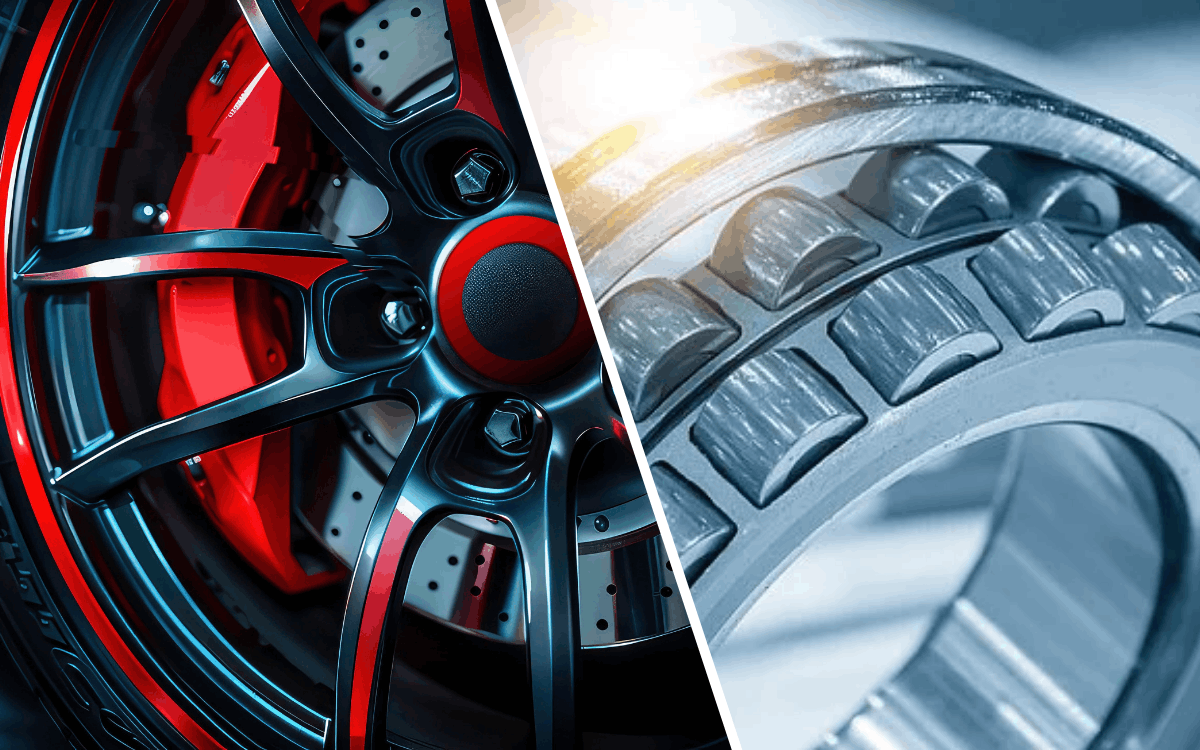

En los vehículos modernos, los componentes cerámicos desempeñan un papel cada vez más clave en los sistemas dinámicos. Allí donde los componentes se mueven, transmiten fuerzas, están sometidos a variaciones de temperatura y/o expuestos a influencias eléctricas, los materiales convencionales alcanzan sus límites.

CeramTec desarrolla soluciones cerámicas avanzadas que responden con precisión a estos requisitos, desde anillos aislantes sometidos a elevadas cargas térmicas para aplicaciones de frenado hasta componentes de rodadura y guiado de alta precisión. Nuestras cerámicas garantizan una mayor estabilidad, un rendimiento constante, una menor carga térmica y una vida útil prolongada en componentes dinámicos y críticos para la seguridad de los vehículos.

Las cerámicas técnicas se caracterizan por una baja conductividad térmica y una elevada resistencia a altas temperaturas. En los sistemas dinámicos, esto reduce las transferencias de calor no deseadas hacia los componentes adyacentes y garantiza condiciones de funcionamiento estables y seguras, tanto en aplicaciones de frenado sometidas a altas cargas térmicas como en sistemas rotativos expuestos a variaciones de temperatura. El resultado es una fiabilidad funcional mantenida incluso bajo ciclos de carga repetidos y a altas temperaturas de funcionamiento.

Los materiales cerámicos presentan una densidad claramente inferior a la de muchas alternativas metálicas. En los componentes móviles y rotativos, esto se traduce en una reducción de la masa y de las fuerzas de inercia. El resultado es una mayor capacidad de respuesta de los sistemas dinámicos, una mayor eficiencia energética y un impacto positivo en la vida útil y el rendimiento, especialmente en aplicaciones vehiculares altamente dinámicas.

Las cerámicas conservan su geometría precisa incluso bajo altas temperaturas y presiones, mientras que los metales pueden expandirse y, eventualmente, deformarse plásticamente cuando se exponen al calor. De este modo, las cerámicas permiten ajustes precisos, una transmisión uniforme de las fuerzas y un funcionamiento de los componentes con bajo desgaste durante largos períodos de vida útil.

Los materiales cerámicos son resistentes a la corrosión y mantienen sus propiedades incluso en entornos exigentes. Esto garantiza la fiabilidad funcional a largo plazo de los componentes en movimiento. En otras palabras: sin corrosión, sin agarrotamiento, sin pérdida de función, y por lo tanto, una mayor seguridad.

El pistón de freno es el elemento móvil central dentro de la pinza de freno. Transmite directamente la presión hidráulica del líquido de frenos a la pastilla, y por lo tanto, al disco de freno. Al hacerlo, está expuesto a solicitaciones térmicas y mecánicas extremas:

Calor intenso debido a la fricción entre el disco de freno y la superficie de la pastilla

Picos de presión asociados a los procesos de frenado

Tensiones químicas provenientes del líquido de frenos, del agua y de la sal de la carretera

Un pistón de freno debe resistir de manera duradera estas solicitaciones, sin deformarse ni transmitir el calor más allá. Los anillos aislantes de cerámica se colocan directamente en la zona móvil del sistema de frenos. En cada acción de frenado, transmiten la presión, limitan la transferencia térmica y garantizan la estabilidad geométrica del conjunto, incluso bajo ciclos de carga extremos.

Aquí es precisamente donde entran en juego las ventajas de los anillos aislantes de cerámica entre el pistón de freno y la pastilla, especialmente cuando están fabricados con materiales de alto rendimiento como el óxido de zirconio (ZrO₂). En comparación con las soluciones metálicas, reducen eficazmente la conducción térmica hacia el líquido de frenos, previenen la pérdida de funcionalidad durante frenadas repetidas bajo alta carga y contribuyen a mantener un rendimiento de frenado constante a lo largo de toda la vida útil del componente.

Óxido de zirconio (ZrO₂)

El óxido de zirconio (ZrO₂) es el material cerámico preferido para los anillos aislantes en los sistemas de frenos, ya que está especialmente diseñado para aplicaciones en las que se producen simultáneamente altas cargas térmicas, presión mecánica y ciclos de carga dinámicos.

Es ideal para vehículos de carretera de alto rendimiento y gama alta, vehículos comerciales en funcionamiento continuo, vehículos eléctricos enfocados en la eficiencia, así como para aplicaciones sometidas a altas solicitaciones térmicas.

Resistencia muy alta a las temperaturas – funcionalidad fiable incluso bajo calor extremo

Excelente aislamiento térmico – minimiza el calentamiento del líquido de frenos

Resistencia a la corrosión – sin corrosión, sin degradación química

Gran estabilidad dimensional – rendimiento de frenado constante incluso bajo tensión térmica

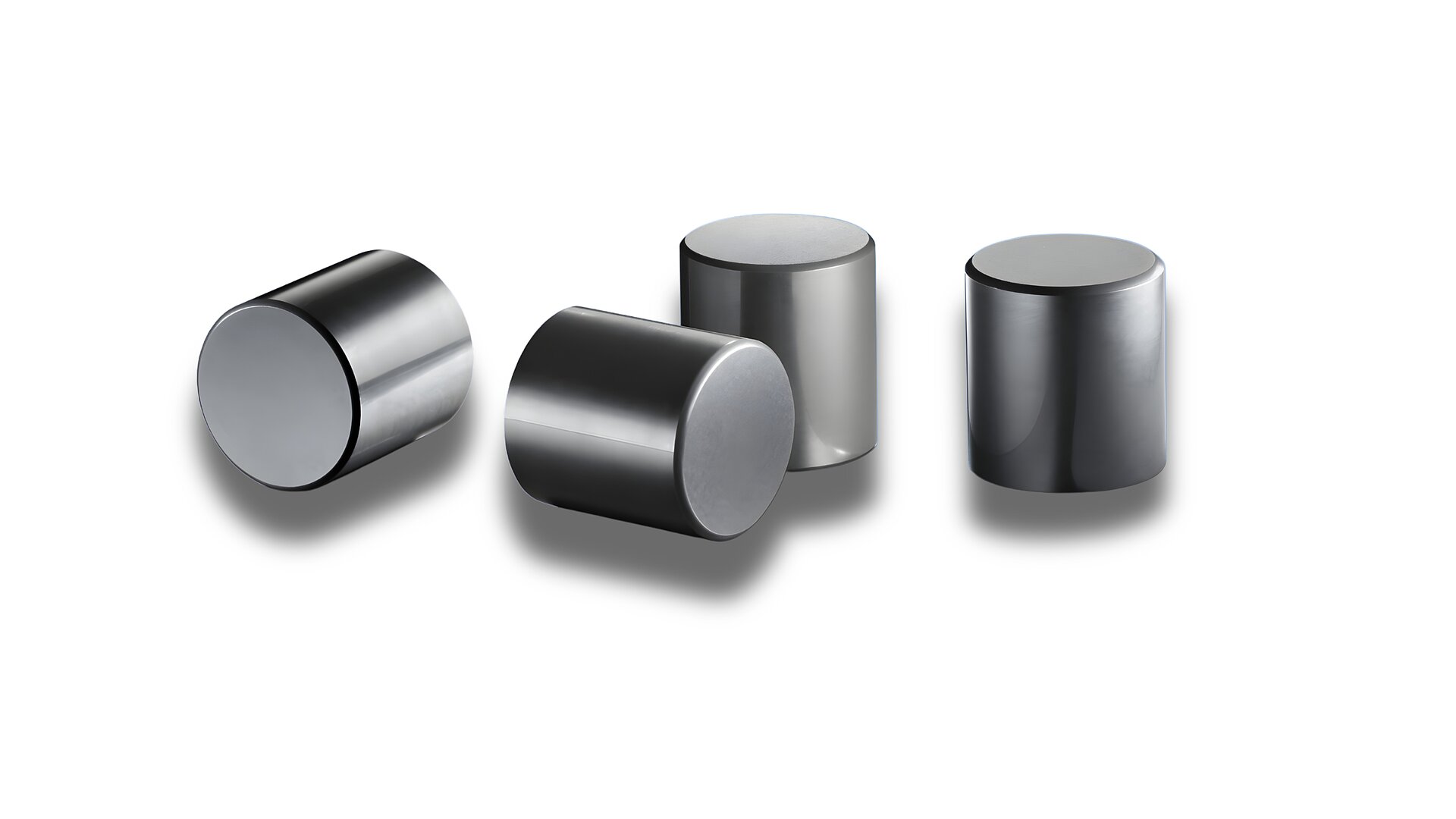

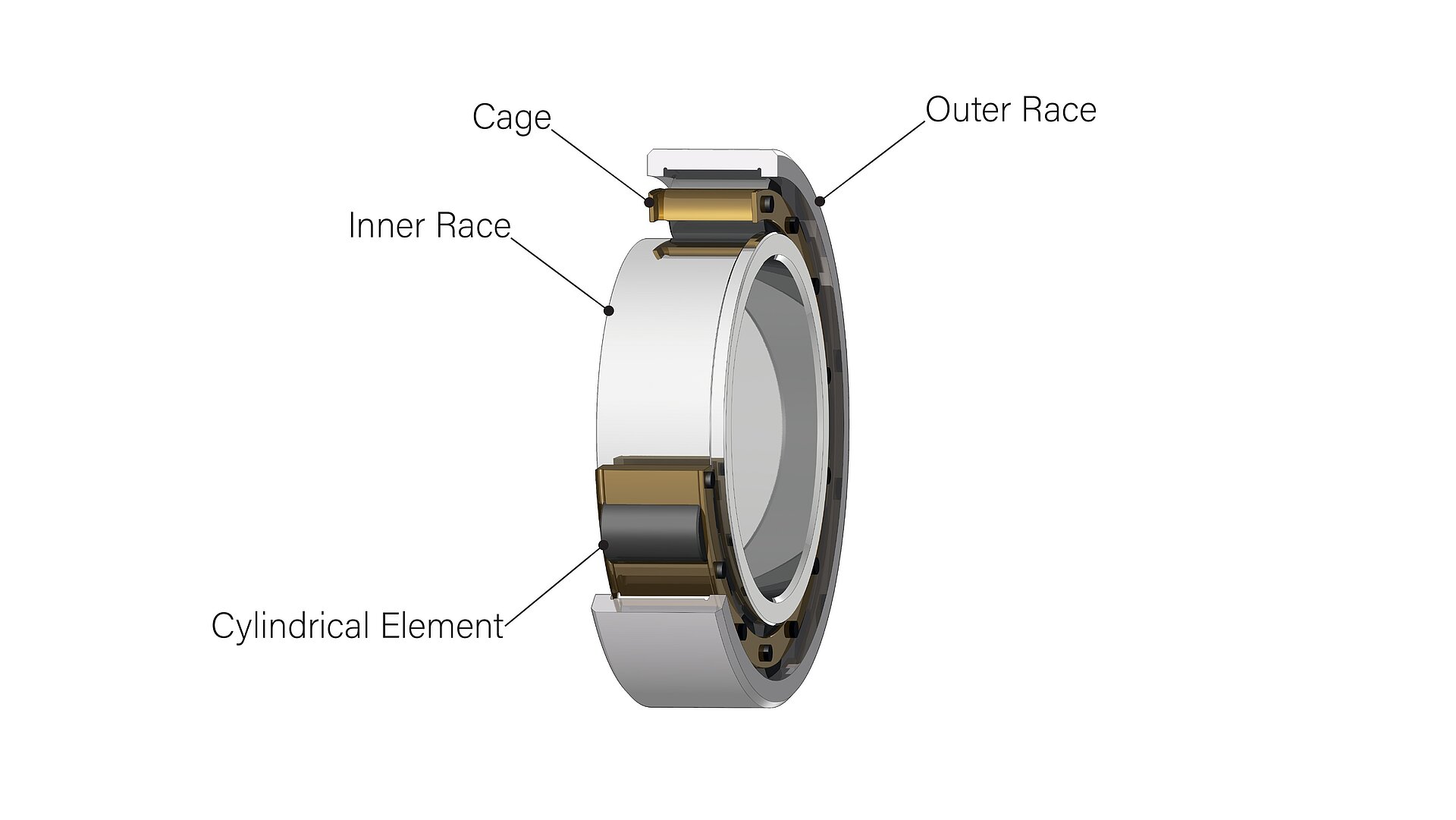

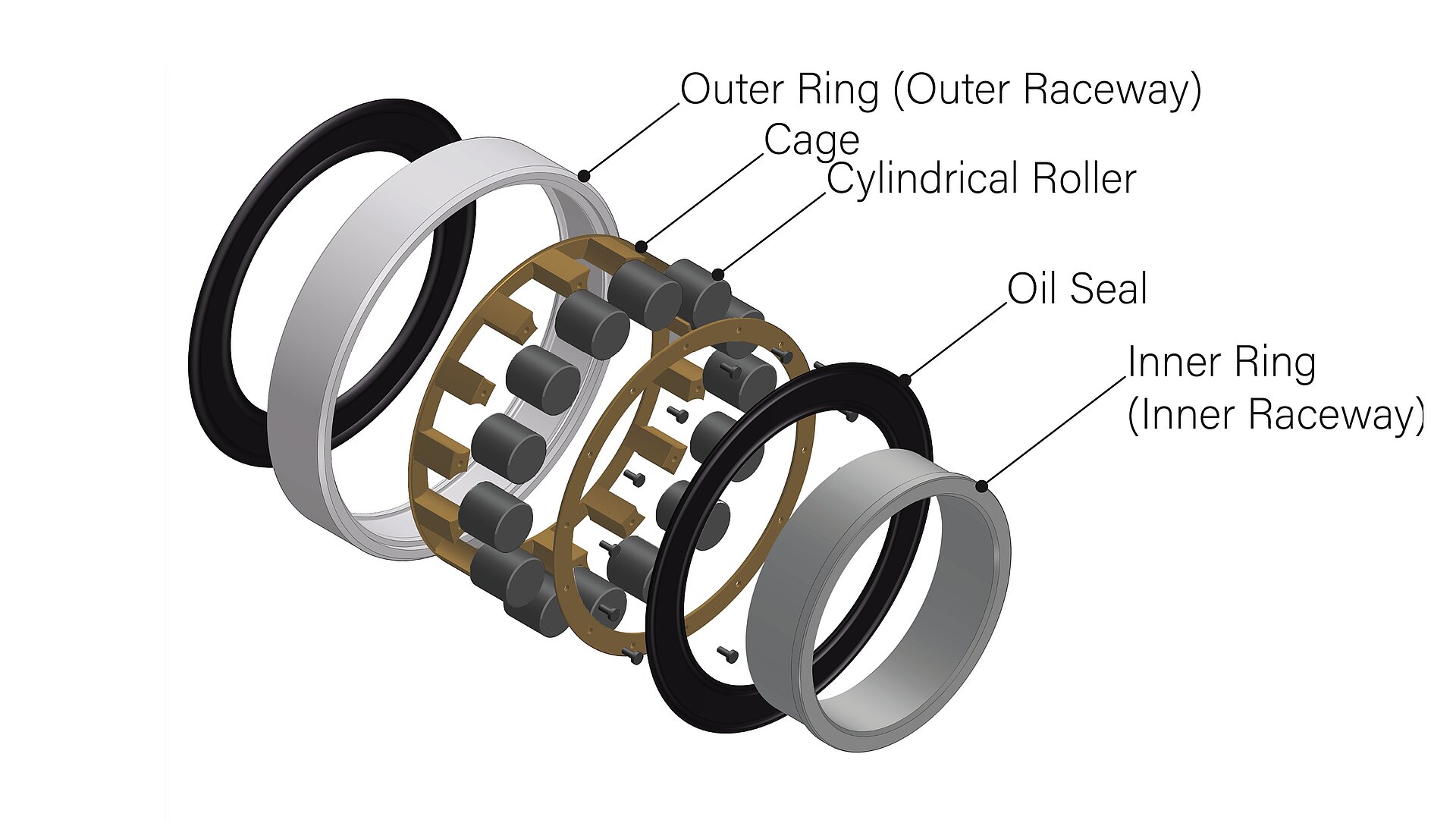

Nuestros rodillos de cerámica de nitruro de silicio (Si₃N₄ SL900) están especialmente desarrollados para aplicaciones de movilidad exigentes y se utilizan en todos los casos donde los componentes deben resistir de manera fiable altas velocidades, variaciones de temperatura, influencias eléctricas o entornos agresivos. Son una parte integral de los sistemas de rodamiento y guiado y afectan directamente a la eficiencia, la vida útil y la seguridad operativa. Combinan bajo peso, alta resistencia al desgaste y larga durabilidad.

Gracias a sus propiedades de funcionamiento de emergencia, protegen los componentes adyacentes incluso en caso de interrupciones de lubricación, mientras que su estabilidad dimensional garantiza ajustes precisos a pesar de las variaciones de temperatura. Aislantes eléctricos y no magnetizables, pueden utilizarse de manera segura en entornos electrónicos sensibles.

Rodamientos híbridos vs. rodamientos de acero convencionales

Los rodamientos híbridos de cerámica con rodillos de nitruro de silicio SL900 reemplazan cada vez más a los rodamientos de acero tradicionales, especialmente en entornos donde los requisitos de vida útil, precisión y resistencia a la corrosión son elevados. Ofrecen aislamiento eléctrico, evitando así el paso de corriente a través del rodamiento. Al mismo tiempo, destacan por su alta resistencia a la corrosión en entornos húmedos o agresivos.

Gracias a su baja masa y a su estabilidad dimensional, los rodamientos pueden integrarse fácilmente en diseños existentes sin necesidad de modificar el espacio de instalación o la construcción. Las aplicaciones se benefician a largo plazo de un desgaste reducido, una vida útil prolongada y un rendimiento estable, incluso en condiciones de funcionamiento exigentes.

Nitruro de silicio (Si₃N₄)

El nitruro de silicio (Si₃N₄) es el material preferido para los rodillos de cerámica en sistemas rotativos sometidos a altas velocidades y cargas variables. Su baja densidad reduce la masa en rotación, mejorando así el comportamiento de funcionamiento y la eficiencia de los sistemas de rodamiento y guiado.

Es ideal para rodamientos híbridos y de alto rendimiento, así como para aquellos utilizados en motores eléctricos y cadenas cinemáticas electrificadas.

Baja densidad – reduce la masa en rotación y aumenta la eficiencia

No magnético y aislante eléctrico – funcionamiento seguro en sistemas electrónicos

Estabilidad de forma – baja expansión térmica y alto módulo de elasticidad garantizan ajustes precisos a pesar de las variaciones de temperatura

Robustez mecánica – alta resistencia a la compresión y a la flexión con un desgaste mínimo